製造業のデジタル化は、ロボットやIoT、AIなどのデジタル技術を活用してアナログで非効率な業務を改善し、生産性を向上させることを指します。製造業では、少子高齢化による人手不足が顕著になっており、技術承継もままならない企業も多くあります。

また、デジタル化にかかるコストや対応できる人材が少ないことも課題です。本記事では、製造業のデジタル化について、日本の現状やデジタル化のトレンド、成功事例などを詳しく解説します。

製造業界のトレンド

全世界の800人を超える製造業界の意思決定者にアンケートを実施し、AI時代における戦略的な優先事項、課題、取り組みについてまとめました。ぜひご覧ください。

目次

製造業のデジタル化とは

製造業のデジタル化は、従来のアナログな生産工程や業務プロセスをデジタル技術で革新し、生産性と競争力を向上させる取り組みです。具体的には、AIを活用した品質管理やロボットによる自動化、データ分析にもとづく需要予測など、さまざまなデジタル技術を活用して製造現場を効率化していきます。

デジタル化を促進することによって、人手不足の解消や技術継承の円滑化、生産性の向上、コスト削減といった課題解決が期待できます。

日本のデジタル化の現状と他国との違いを詳しく解説するので、読み進めてみてください。

関連記事:DX(デジタルトランスフォーメーション)とは?意味と進め方を解説

日本のデジタル化の現状

日本の製造業は、 DX(デジタルトランスフォーメーション)の推進が急務とされています。少子高齢化や労働力不足が進行するなかで、デジタル技術の導入が生産性向上の鍵となっています。

しかし、日本の製造業界におけるデジタル化は、世界的に見ると出遅れている状況です。総務省の「令和4年版 情報通信白書|デジタル活用の動向(※1)」によると、「全社戦略に基づき、全社的にDXに取り組んでいる」「全社戦略に基づき、一部の部門においてDXに取り組んでいる」「部署ごとに個別でDXに取り組んでいる」と回答した日本企業の合計値は約56%です。米国企業は約79%と、日本企業のほうが低い結果になっています。

※1 参照資料:「令和4年版 情報通信白書|デジタル活用の動向」(総務省)

他国との違い

グローバルな視点で見ると、日本と諸外国のデジタル化の格差は顕著です。「総務省|国際指標でみる我が国のデジタル化(※2)」によると、日本のデジタル競争力は27位にとどまる一方、アメリカは1位となっています。

たとえば、製造業大国ドイツでは、官民一体となってスマートファクトリー化を進めています。スマートファクトリーは、デジタルデータを活用した業務改善や品質と生産性と維持向上を継続的に実現する工場であり、ドイツや中国の製造業が国際的な競争力を高めている要因にもなっているのです。

他国では、生産現場のデータをリアルタイムで収集・分析し、品質向上や生産性改善に活用する仕組みがすでに確立されていることがわかります。

※2 参照資料:「国際指標でみる我が国のデジタル化」(総務省)

日本の製造業でデジタル化が遅れている理由

日本の製造業におけるデジタル化の障壁には、以下の技術・人材・コストの3つが挙げられます。

- 人材不足により技術承継が困難

- デジタル化に対応できる人材が少ない

- デジタル化を進めるのに多額の費用がかかる

それぞれ詳しく解説します。

人材不足により技術承継が困難

日本の製造業界が直面している課題のひとつが、深刻な人材不足です。少子高齢化による労働人口の減少に伴い、専門的な知識や技術の継承が困難になっています。

2024年版の「ものづくり白書(※3)」によると、およそ6割の企業が「技術指導できる人材が不足している」と回答しています。このような状況下で、デジタル技術を活用した技術継承の仕組みづくりは喫緊の課題となっているのです。

※3 参照資料:「ものづくり白書」(経済産業省)

デジタル化に対応できる人材が少ない

製造業のデジタル化を推進するうえで、もうひとつの大きな壁がデジタル人材の慢性的な不足です。多くの製造業では、生産現場でのデータ活用やシステム運用を担える人材の確保に課題を抱えています。

デジタル化には、IoTデバイスの導入からデータ分析、システムの保守管理まで、幅広い専門知識が必要となります。しかし、このようなスキルをもつ人材の育成には相当な時間とコストがかかり、とくに中小企業では十分な教育体制を整備できていないのが現状です。

デジタル化を進めるのに多額の費用がかかる

製造業のデジタル化には、多額の初期投資が必要となります。最新のIoTセンサーやAIシステム、産業用ロボットの導入には、システム構築費用だけでなく、継続的な保守・運用コストも発生します。

また、既存の生産設備との連携や従業員の教育訓練にも相応の費用が必要です。とくに中小企業にとって、これらの投資負担は経営を圧迫する要因となりかねません。こうした設備投資に多額のコストがかかることも、デジタル化が停滞する要因のひとつと言えます。

関連記事:製造業におけるデジタル化:変化への対応

日本における製造業のデジタル化のトレンド

日本における製造現場のデジタル化は、以下の3つがトレンドです。

- AI・IoT機器の導入

- 業務のシステム化やペーパーレス化の促進

- 産業用ロボットの活用

それぞれ詳しく解説します。

AI・IoT機器の導入

製造現場でAI・IoT機器を活用するには、製造設備にセンサーを取り付け、稼働状況をリアルタイムで監視するシステムの導入が可能です。これにより、設備の異常を早期に検知し、予防保全が可能になるだけでなく、作業者の動線分析や工程の無駄の発見にも役立っています。収集したデータをAIで分析することで、生産性の向上や品質管理の精度向上にもつながります。

関連記事:Salesforce でどのようにして AI の活用を実現していくのか?

業務のシステム化やペーパーレス化の促進

製造業界では、業務のシステム化や従来の紙ベースの業務管理からの脱却が進んでいます。在庫管理や生産計画、品質管理などの業務をデジタル化することで、情報の一元管理と共有が容易になります。

たとえば、タブレット端末を活用した作業指示や検査記録により、現場での作業効率を大幅に向上させることが可能です。また、クラウドシステムの導入により、複数拠点間でのリアルタイムな情報共有も実現しています。

関連記事:ペーパーレス化とは?導入するメリット・デメリットや成功事例を解説

産業用ロボットの活用

人手不足への対応策として、産業用ロボットの導入も注目されています。単純作業や危険を伴う作業でのロボットの活用により、現場作業員の人員不足を補ったり、ヒューマンエラーの防止になったりします。

最新のロボットは、AIとの連携により、より複雑な作業にも対応可能です。人が行っていたことを作業用ロボットが対応できるようになると、多くの作業で自動化が進み、少人数で効率よく業務を完了できるようになります。

製造業でデジタル化を進めるのに適した業務

製造業におけるデジタル化は、すべての業務プロセスで一度に実施するのではなく、効果が高い領域から段階的に進めることが重要です。製造業でデジタル化を進めるのに適した具体的な業務は、以下の通りです。

- 製品の企画や設計

- 人材育成や技術継承

- 生産計画の策定

- サプライチェーンマネジメント

- セールスやマーケティング

- アフターサービス

それぞれ詳しく解説します。

製品の企画や設計

製品開発や設計のデジタル化は、競争力強化に直結する重要な取り組みです。たとえば、3DCADやシミュレーションソフトを活用することで、試作品の製作回数を削減し、開発期間の短縮が可能になります。

また、過去の設計データをデジタルアーカイブ化し、設計ノウハウとして活用することで、新製品開発の効率化も図れるでしょう。AIを活用した設計支援システムにより、最適な設計案の導出や、構造解析の自動化なども実現できます。

人材育成や技術継承

製造業において重要な課題のひとつが、技術者の高齢化です。人材育成や技術承継がままならない状態で技術者が退職してしまうケースが多いですが、デジタル化を進めることで、これらの課題解決も可能です。

たとえば、作業手順をデジタルマニュアル化し、タブレット端末で閲覧できれば人材育成にかける時間と労力を大幅に削減できます。システムやロボットが代替できる仕事の導入も検討する必要があります。

デジタル変革で人材不足を補う、ナレッジ共有の仕組みづくり

製造業界の人材不足は近年常に問題となっています。この問題をデジタルの活用で解決する方法をデモを交えてわかりやすくご案内します。

生産計画の策定

AIを活用した需要予測と生産計画の最適化は、製造業の競争力強化に大きく貢献します。過去の受注データや市場動向をAIで分析することで、より精度の高い需要予測が可能になります。

また、設備の稼働状況や在庫状況をリアルタイムで把握し、生産計画に反映させることで、生産リソースの最適配分が実現可能です。これにより、納期遅延や過剰在庫といった問題を防ぎ、生産効率の向上につながります。

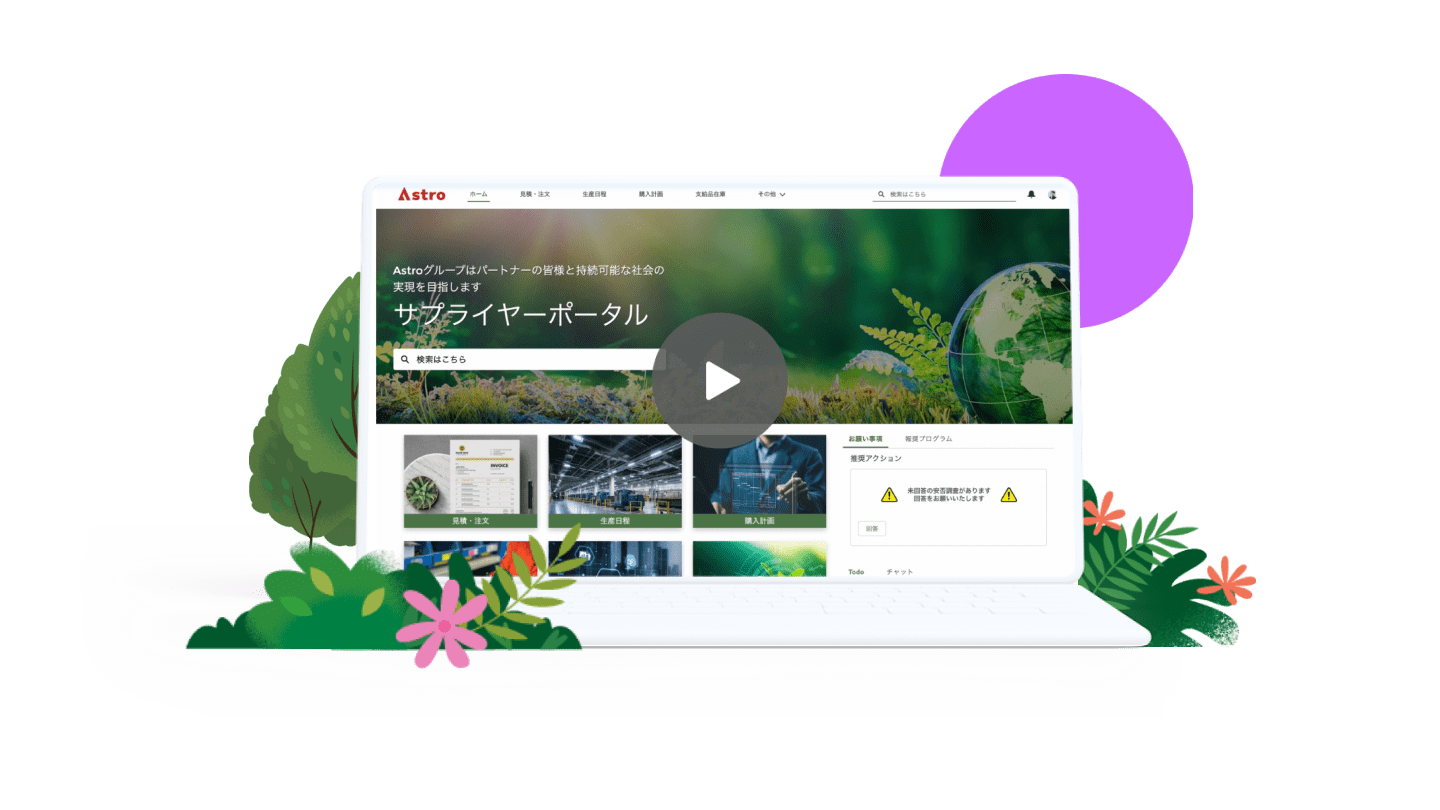

サプライチェーンマネジメント

サプライヤーとの情報共有をデジタル化することで、サプライチェーン全体の最適化が可能になります。たとえば、クラウドベースの調達システムを導入することで、発注業務の効率化や在庫の適正化が図れます。

また、サプライヤーの評価データをデジタル化して分析することで、より戦略的なサプライヤー選定が可能になるでしょう。

ためしたくなる調達DX

エクセルとメールがフル活用されているソーシング業務を戦略的に見直し、生産性向上やコスト削減、リスク回避を実現。Salesforceが価格妥当性の評価、脱炭素の取り組み、安定供給など課題解決を支援します。

セールスやマーケティング

顧客データのデジタル化と分析は、営業活動の効率化とマーケティング戦略の高度化につながります。CRMシステムを導入することで、顧客との商談履歴や要望を一元管理し、提案活動の質を向上させられます。

また、市場動向や競合情報をデジタルデータとして収集・分析することで、より効果的なマーケティング施策の立案が可能です。さらに、AI技術を活用することで、顧客ごとの最適な提案タイミングや商品レコメンドなども実現できます。

アフターサービス

製品販売後のサポート体制をデジタル化することで、顧客満足度向上と新たな収益機会の創出を可能にします。

たとえば、AR(拡張現実)技術を活用したリモートメンテナンスサポートにより、技術者の訪問を減らしながらも迅速な問題解決が可能になり、顧客の稼働率向上に貢献できるでしょう。さらに、修理・メンテナンス履歴のデータベース化によって、製品ライフサイクル全体を通じた最適なメンテナンス計画の提案も実現します。

これらのデジタル技術の活用は、顧客満足度の向上だけでなく、保守契約やアップグレード提案などストック型ビジネスへの転換を促進し、製造業の安定的な収益基盤の構築にも貢献するでしょう。

製造業におけるデジタル化の成功事例

製造業におけるデジタル化の成功事例として、以下の3つを紹介します。

- AIを導入しサポートデスクの工数を8割減|富士通株式会社

- VR空間での自動運転シミュレーションを実現|株式会社バーチャルメカニクス

- 労災防止AIによる安全確保|東京エレクトロン

それぞれ詳しく解説します。

AIを導入しサポートデスクの工数を8割減に成功|富士通株式会社

富士通株式会社は、Salesforceのカスタマーサービス向け生成AI「Einstein for Service」を導入し、サポートデスク業務の大幅な効率化を実現しました。具体的には、「Einstein for Service」の以下の2つの機能を使用したことで、オペレーターの工数削減につながっています。

- サービス返信機能:問い合わせの返信内容をAIが自動生成する機能

- 会話サマリー機能:オペレーターと顧客の会話内容の要約をAIが自動生成する機能

その結果、オペレーターの平均処理時間が20分36秒から2分18秒へと89%削減され、対応後の要約作成などの後処理時間も3分36秒から30秒へと86%短縮されました。これらの成果は、社内ナレッジの適切な整備と、AIの特性を理解した運用方法の確立により実現しています。

具体的には、過去の質問や回答をナレッジとして活用する「グラウンディング」の実施や、一問一答形式でのチャット対応、AIへの適切なフィードバックの実施など、運用面での工夫を重ねています。富士通株式会社は、生成AI活用による業務効率化と顧客サービス品質の向上を同時に達成した、DXの成功事例と言えるでしょう。

関連記事:【生成AIで約8割工数削減】富士通のSalesforceサポートデスクが挑む顧客体験と生産性の向上

VR空間での自動運転シミュレーションを実現|株式会社バーチャルメカニクス

株式会社バーチャルメカニクスと株式会社理経が共同開発したVRシミュレーションソフトは、自動運転技術の開発における画期的なソリューションです。実車テストでは困難だったさまざまな走行条件や危険場面のシミュレーションが、VR空間で安全かつ効率的に実施できるようになりました。

このシステムにより、開発コストの大幅な削減と開発期間の短縮を実現しています。さらに、中小企業や新規参入企業にとっても、自動運転技術の研究開発が現実的なものとなり、業界全体のイノベーション促進に貢献しています。

労災防止AIによる安全確保|東京エレクトロン

東京エレクトロンは、スタートアップ企業と協力して、製造現場の安全性を飛躍的に向上させるAIシステムを開発しました。このシステムは、監視カメラの映像をリアルタイムで分析し、危険な状況を事前に検知して警告を発する機能を備えています。

特筆すべきは、作業者の行動パターンを学習し、不安全な作業や操作の躊躇を察知できる点です。また、データ処理をエッジコンピューティングで行うことで、セキュリティを確保しながら高速な分析を実現している点も革新的です。これにより、作業現場の安全性が大幅に向上し、労働災害のリスクが低減されています。

関連記事:製造業でのAI活用事例10選|企業の現状や導入メリットを解説

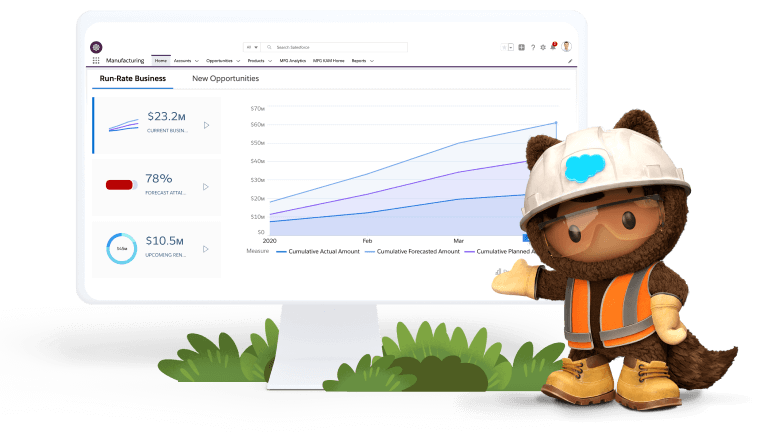

SalesforceとAIが実現する、製造業のバリューチェーン全体の最適化

多くの製造業では、設計開発、調達、製造、営業、アフターサービスといったバリューチェーンの各段階で、貴重なデータ(ヒト・モノ・カネ・情報)が分断され、部門ごとの個別最適化に留まっているケースがよく見られます。これにより、顧客ニーズの的確な把握や、部門を横断した迅速な意思決定が困難になることも少なくありません。

Salesforceは、これらの散在するデータを顧客中心に据えてシームレスに統合し、AIを活用することで、バリューチェーン全体の最適化を支援します。たとえば、商談情報やユーザーの声、設計仕様、生産計画、サプライヤー情報、市場トレンドなどを一元化し、AIがそれらを分析・活用することで、新製品開発の促進、営業プロセスの効率化、サプライチェーンの強化、アフターサービスの質向上につなげることが可能です。

このようなデータ連携とAIの活用は、部門間のコミュニケーションを強化してワークフローを改善し、製造業が抱える課題の解決と持続的な成長を後押しします。

Salesforce + AI でバリューチェーンをつなごう

AIと自動化でイノベーションを加速する製造業界向けCRMをご覧ください。価値創出までの時間を短縮し、顧客体験を向上させ、ジャストインタイムのコラボレーションを実現します。

Salesforce「Manufacturing Cloud」の導入事例|ヒロセ電機株式会社

ヒロセ電機株式会社は1937年創業のコネクタ専業メーカーで、産業用からモビリティ、コンシューマ分野まで幅広い製品を展開し、売上の75%を海外が占めるグローバル企業です。2016年にSales Cloudを導入し、グループ全体のビジネス状況の可視化を目指しましたが、カスタマイズの多用により利用が定着せず、ERPとの連携や予実管理などに課題を抱えていました。

そこで同社は、製造業の繰り返し受注に特化し、ERPとの連携も容易に行える「Manufacturing Cloud」の導入を決定。前回の反省を活かし、日本主導ではなく約80名の国内外販社メンバーと綿密な議論を重ね、業務プロセスの標準化と意識付けに取り組みました。2022年4月に国内610名、海外125名のユーザーで同時ローンチを実施しています。

現在は利用の定着化を進めながら、さらなる展開として代理店を通じた小ロット顧客のニーズ把握や、販売計画と生産能力の最適なマッチングなど、SCMとの連携による新たな施策の実現を目指しているとのことです。同社は、Manufacturing Cloudを活用したグローバルビジネス基盤の整備を通じて、さらなる成長を図ろうとしています。

参考:グローバルビジネス基盤の整備で目指す製造業における販売計画の可視化とコラボレーション

製造業のデジタル化を推進し業務改革を実現しよう

製造業のデジタル化は、もはや選択肢ではなく必須の経営課題と言えます。グローバル競争が激化するなか、デジタル技術を活用した業務改革は、企業の存続と成長に直結する重要な取り組みとなっています。しかし、デジタル化は一朝一夕には実現できません。重要なのは、自社の課題を明確に把握し、優先順位をつけて段階的に進めることです。

本記事で紹介した通り、製造業のデジタル化にはさまざまなアプローチがあります。AIやIoT、産業用ロボットなどを活用することで、生産性の向上や品質管理の高度化、技術継承の円滑化など、多様な課題解決が可能になります。自社の競争力を維持・向上させるためにも、積極的なデジタル化の推進を検討してみましょう。

製造業におけるAI活用のトレンド ~自律型AIへの期待~

製造業でも活用が進む生成AI。実際にどのような使われ方や成果を生み出しているのかを、製造業150人の方々に調査し、そのリアルな活用状況と課題についてまとめました。