「人手不足が深刻で、現場の負担が限界に近い」

「熟練技術者の退職が相次ぎ、現場のノウハウが失われつつある」

「ヒューマンエラーによる品質のばらつきを、どうにかして無くしたい」

製造業の現場を支える皆様の中には、このような根深い課題に日々頭を悩ませている方も多いのではないでしょうか。

従来通りの改善活動だけでは、もはや追いつかない。そんな切実な状況を解決する鍵として、今「AI(人工知能)」に大きな期待が寄せられています。

しかし、AIが重要と分かってはいても、「具体的に自社のどの業務に使えるのか」「何から始めれば良いのか」が分からず、一歩を踏み出せずにいるケースも少なくありません。

本記事では、AIの専門家でない方にもご理解いただけるよう、製造業におけるAIの現状や製造業でAIを導入するメリット、導入事例について網羅的に解説します。

この記事を最後までお読みいただければ、自社でAI活用を検討するための具体的なヒントが得られ、明日からの行動が変わるはずです。

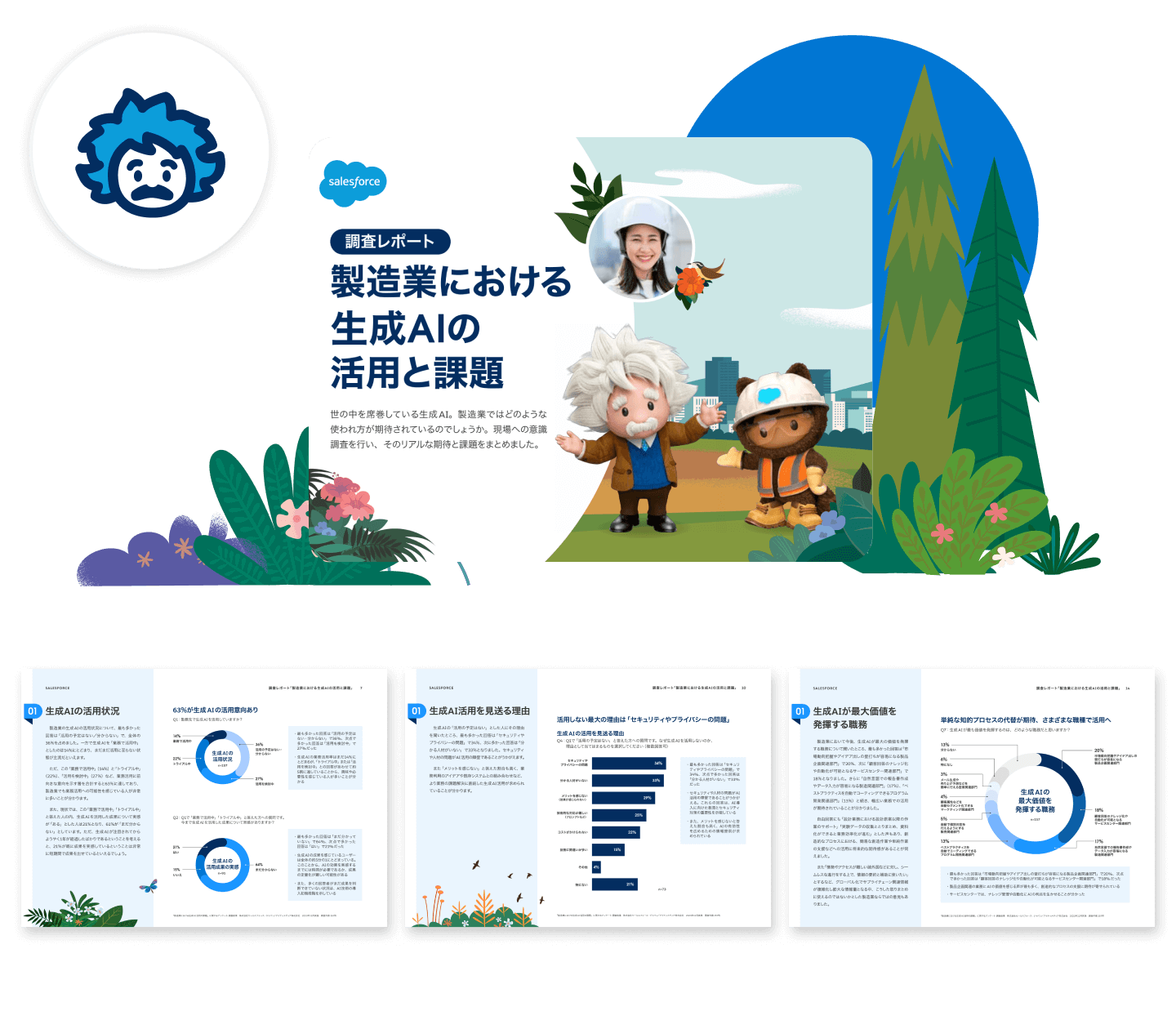

製造業での生成AI活用の全体像を把握したい方は、活用状況や課題をまとめた製造業のAI調査レポートもあわせてご確認ください⇒無料でダウンロードする

目次

製造業におけるAI導入・活用の現状

製造業が現在「AIを導入しているのか」「どのように活用しているか」など現状を紹介します。

Salesforceは、製造業界向けメディアおよびメール配信を活用したオンラインアンケートを実施しました。「製造業における生成AIの活用と課題」のアンケート結果について、以下の点について解説します。

- 生成AIの活用に前向きな企業が多い

- 文書関連の作業効率化が期待されている

- セキュリティや人材の問題があると考えている

- 実務への応用や教育体制の整備が必要とされている

生成AIについて、現場でのリアルな声を把握できますので、ぜひ参考にしてみてください。

生成AIの活用に前向きな企業が多い

アンケートで「勤務先で生成AIを活用したことがありますか?」と質問をしたところ、以下のような結果になりました。

- 業務で活用中:14%

- トライアル中:22%

- 活用を検討中:27%

- 活用の予定はない・わからない:34%

「業務で活用中」「トライアル中」「活用を検討中」で計63%の人が活用の意向を示しており、生成AIの活用に前向きな企業が多いことがわかりました。

ただし「業務で活用中」と回答しているのは14%で、生成AIの活用に前向きな意見をもっていながらも、実際に活用している企業はまだごく一部といえるでしょう。

文書関連の作業効率化が期待されている

製造業では主にドキュメントの作成支援や要約で生成AIを活用・検討しています。

生成AIの活用に前向きな人のうち「具体的にどのような用途で生成AIを活用していますか?もしくは活用しようとしていますか?」と聞いたところ、以下のような回答が得られました。

- ドキュメントの作成支援:64%

- ドキュメントの要約:47%

- ビジネスアイデアの顕在化:37%

- ナレッジへのアクセス性改善:31%

回答で多かったのが「ドキュメントの作成支援」と「ドキュメントの要約」です。製造業は技術文書を含む幅広いドキュメントを扱っており、生成AIを活用することでこの業務の負荷を軽減することが期待されています。

ほかにも「ビジネスアイデアの顕在化」「ナレッジへのアクセス性改善」などアイデアやノウハウに関する課題の解決が期待されていることがわかります。

セキュリティや人材の問題があると考えている

生成AIの活用を見送る理由として、セキュリティ面や人材面の問題があることがわかりました。

「活用の予定はない」と回答した人に「なぜAIを活用しないか」を聞いたところ、もっとも多かったのが「セキュリティやプライバシーの問題」の34%でした。次に多かったのは「わかる人材がいない」という回答で33%でした。

回答結果より人材の教育やセキュリティ対策の重要性が高いと考えられます。

実務への応用や教育体制の整備が必要とされている

生成AIの活用にはスキルの習得が必要で、今後「実務への応用」や「教育体制の整備」が必要とされているのが現状です。

アンケートで「スキル習得に有効だと思うアプローチを選択してください」と聞いたところ、以下のような回答結果になりました。

- 社内での実習や実活用の場の用意:45%

- 専門人材の獲得:38%

- 社内の教育体制の整備:38%

以上より人材の育成には実務への応用が効果的だと多くの人が考えていることがわかりました。

なお、製造業における生成AIの活用状況や課題について深く知りたい人は、以下のレポートでより詳しく把握できます。ぜひ参考にしてみてください。

▶︎無料お役立ち資料【製造業における生成AIの活用と課題】をダウンロードする

製造業でAIを導入・活用するメリット

製造業でAIを導入するメリットは以下のとおりです。

- コストを削減できる

- 生産性が向上する

- 作業負担の軽減につながる

自社にとってAIを導入すると得られる効果を具体的に把握できますので、ぜひ参考にしてみてください。

コストを削減できる

製造業でAIを活用すると、人件費や在庫コストなどを削減できます。

製造業のコストが増える主な原因は以下のとおりです。

- 調達や設計データが属人化されていて、専門の人材が欠員すると対応に大幅なコストがかかってしまう

- 在庫を紙ベースで管理しており、認識のズレやデータの入力ミスなどで過剰在庫や欠品が発生する

- 物流コストの増加

- 生産工程で多くの人手が必要となっている

以上の問題はAIを搭載したシステムや産業機械の導入によって解決でき、主に以下のようにコスト削減につなげられます。

- 属人化が解消され、特定の人材が欠員になってもスムーズに対応しやすくなる

- 収集したデータを蓄積して教育に活用できる

- 需要予測ができ、在庫管理を最適化できる

- ペーパーレス化により紙や印刷にかかる費用を削減できる

- 最適な調達方法が明確になり、物流コストを抑えられる

- 産業機械が検品できるようになり、生産工程で必要な人員を減らせる

これまで人の手や頭が必要だった作業をAIに置き換えられるようになるので、コスト削減を実現できます。

生産性が向上する

製造業でAIを活用すると手間や時間を省けるため、生産性が向上します。たとえば、仮想空間内で自動運転のモデリングができると、パソコン上で現実の空間を再現できるため、危険性が高い実験も可能です。

生産工程でも、異常検知を行うためにAIを搭載したカメラやセンサーを設置することで、生産スタッフが工数をかけてチェックしなくても済むようになります。

AIによるシミュレーションで需要予測が可能になり、製品の在庫切れを防げます。

AIがメインで作業して、イレギュラーな対応のみを人間がすればよくなるので、作業にかかる時間を減らせます。

余った時間を新製品・新技術の開発や業務の改善に充てられ、より生産性の高い業務を実現できるでしょう。

作業負担の軽減につながる

AIの導入によって製造業で働いているスタッフの負担を軽減できます。とくに工場では危険な作業も多く、心身ともに負担がかかる業務が少なくありません。

負担の大きい作業は時間経過にともない集中力も落ちやすくケガにつながる可能性があります。労災にもつながるため、企業にとって現場スタッフの安全の確保が重要です。

また、生産管理や設計でも作業の負担が大きいと、生産数のミスや設計ミスが発生するおそれがあります。

AIが搭載された産業機械やシステムを導入することで、人が行わなければならない作業を減らせます。産業機械を導入すれば危険な作業を減らせるので、工場の労働環境の改善が可能です。

生産管理や設計ではヒューマンエラーの防止にもつながり、手戻りが発生しにくくなります。

製造業でAIを導入・活用するデメリット

AIを導入するデメリットとして、以下の2点があります。

- 担当者がうまく活用できない場合もある

- 導入コストがかかる

メリットとデメリットを考慮して、自社で導入すべきかどうかを検討しましょう。以下で詳しく紹介します。

うまく活用できない場合もある

製造業でAIを導入しても成長にうまく活用できない場合があります。とくにAIの導入自体が目的となっている企業は課題解決につながらない可能性が高いです。

課題解決につなげるためには、以下のように目的を明確にしてから導入しましょう。

- 工場の生産性を高めて、短時間で生産数を向上させる

- 設計にかかる工数を削減する

目的を明確にすることで、必要なツールを見つけられるようになり、成功へとつながります。

また、担当者がうまく活用できるようにするためにも、研修の整備や運用開始後のフォローアップなども積極的に実施しましょう。

コストがかかる

製造業におけるAI導入には、以下のようなコストがかかります。

| 初期費用(イニシャルコスト) | コンサルティング・要件定義費:どのような課題を解決したいのかを整理し、AIで実現可能か、どのようなシステムを構築すべきかを専門家と共に定義するための費用です。AIモデル開発・購入費:課題に合わせて独自のAIモデルを開発する場合の費用、または既存のAIツールやサービスを購入する場合のライセンス費用です。システムインテグレーション費:開発・購入したAIを、既存の生産管理システムや基幹システムと連携させるための費用です。 |

| 運用費用(ランニングコスト) | クラウド利用料・サーバー代:AIを稼働させるためのクラウドサービスやサーバーの利用料です。保守・メンテナンス費用:システムの安定稼働や、AIの精度を維持・向上させるための継続的な費用です。 |

| その他のコスト | AIに対応できる人材の人件費業務フローの見直しにかかるコスト |

AI導入の費用対効果は、単純なコスト削減だけでは測れません。以下のような直接的・間接的な効果を総合的に評価することが重要です。

| 直接的な効果 | コスト削減:検査工程の人件費削減、不良品の廃棄コスト削減、エネルギーコストの削減など。売上向上:生産量アップ、製品品質向上によるブランド価値向上など。 |

| 間接的な効果 | 技術継承:熟練技術者のノウハウをAIに学習させ、形式知として残すことができます。従業員満足度の向上:危険作業や単調な繰り返し作業から従業員を解放し、より創造的な業務に集中させることができます。企業の競争力強化:DXを推進し、データに基づいた意思決定が可能になることで、市場の変化に迅速に対応できるようになります。 |

これらの多角的な視点から費用対効果を評価し、社内での合意形成を進めていくことが、AI導入プロジェクトを成功に導く鍵となります。減につながるでしょう。一時的なコストに目を向けるだけではなく、AIを導入によるコスト削減や生産性の向上などメリットにも考慮して導入することをおすすめします。

コストを抑えてAIを導入する方法

高額なイメージのあるAI導入ですが、工夫次第でコストを抑えることは可能です。

| SaaS型AIツールの活用 | 自社で一から開発するのではなく、月額利用料などで提供されるクラウドベースのAIサービス(SaaS)を活用することで、初期費用を抑えられます。 |

| スモールスタートとPoCの実施 | まずは工程や対象を限定して小さく始め、PoCで効果を検証することで、無駄な投資を避けられます。 |

| 補助金の活用 | 国や自治体は、中小企業のITツール導入や生産性向上を支援するための補助金制度を設けています。「IT導入補助金」や「ものづくり補助金」などがAI導入に活用できるケースも多いため、一度情報を確認してみることをおすすめします。 |

調査レポート:製造業における生成AIの活用と課題

世の中を席巻している生成AI。製造業ではどのような使われ方が期待されているのでしょうか。現場への意識調査を行い、そのリアルな期待と課題をまとめました。

無料でダウンロード可能です。ぜひ参考にしてください。

製造業におけるAI導入・活用事例10選

製造業におけるAI導入・活用事例10選を紹介します。

- 生成AIの活用でサポートデスクの工数を8割減|富士通株式会社

- 労災防止AIによる安全確保|東京エレクトロン

- 生産計画の最適化システムで工数を10分の1に削減|株式会社日本触媒

- 在庫過多や欠品を需要予測によって改善|キング醸造株式会社

- 製造現場で内製のAIを簡単に構築できるプラットフォームの整備|トヨタ自動車株式会社

- 「熟練暗黙知×AI」を実現し不具合予兆検知|SOLIZE株式会社

- ナレッジ活用AIで品質関連損失コスト削減|東洋エンジニアリング株式会社

- 農作物向けAIカットロボットの導入|株式会社スプレッド

- VR空間での自動運転シミュレーション|株式会社バーチャルメカニクス・株式会社理経

- 異常検知で風力発電機の故障回避|ナブテスコ株式会社

他の企業がどのようなツールを導入しているかを把握し、自社でも取り入れられるかどうかを検討してみましょう。

生成AIの活用でサポートデスクの工数を8割減|富士通株式会社

Salesforceのパートナー企業「富士通」はSalesforceの生成AI「Einstein for Service」を活用し、製品に関するお問い合わせにかかる工数を8割以上減らしました。

富士通ではEinstein for Serviceの以下の2つの機能を使用したことで、オペレーターの工数を減らしています。

- サービス返信機能:問い合わせの返信内容をAIが自動生成する機能

- 会話サマリー機能:オペレーターと顧客の会話内容の要約をAIが自動生成する機能

2つの機能の活用により、顧客対応時間が約89%減、対応後の記録にかかる時間が約86%削減されました。

これだけの効果を出すには、社内の情報をAIに学習させる「グラウンディング」が重要です。富士通は回答の精度向上のために、ナレッジの修正や加筆をして何度も検証を行い、運用しています。

富士通では得られた知見を活かし、顧客企業のコンタクトセンターの課題解決を支援するサービスも用意しています。

労災防止AIによる安全確保|東京エレクトロン

半導体製造装置の開発を手がけている東京エレクトロンは、スタートアップ企業と共同で製造現場の事故防止を支援するAIシステムを開発しました。

工場の監視カメラの映像をリアルタイムで解析し、危険な状況を察知すると音や光でアラートを発信するといった仕組みで事故を防止します。

作業者の行動も分析し、装置の使い方に迷っている様子を捉えると注意喚起する機能があるのも特徴的です。

クラウドを経由しないため、セキュリティ管理が厳しい製造業でも安心して利用できます。

生産計画の最適化システムで工数を10分の1に削減|株式会社日本触媒

株式会社日本触媒は、高吸水性樹脂(SAP)の生産計画の最適化を図るシステムを開発し、運用しています。同社ではこれまでSAPの多種多様なニーズに対応するため、生産計画の作成に多大な労力がかかっていました。

そこで長期ビジョンの一環として、AIによる生産計画の最適化を構想し、システムの開発を進めていきます。その結果、日本触媒のノウハウを組み込んだAIアルゴリズムの構築に成功し、2022年10月に姫路製造所で運用を開始しました。

システムにより効率的で安定した生産計画の作成が可能となり、作成にかかる時間も従来の10分の1になりました。

精度の高い年間計画も短時間で作成でき、将来を予測して安定的な供給を実現できるようになっています。

在庫過多や欠品を需要予測によって改善|キング醸造株式会社

キング醸造株式会社は「日の出料理酒」で有名な調味料メーカーです。

同社の課題は出荷予測に統一性がなく、在庫過多や欠品が発生していることでした。また、出荷拠点の多さから、予測のために手間と時間がかかっていたのです。課題を打破するため、同社はノーコード予測AIツールを導入しました。

社内システムからのデータのみで学習させたところ、AIツールの予測値が従来の手法より高精度で、業務に即した予測結果が得られるようになりました。

製造現場で内製のAIを簡単に構築できるプラットフォームの整備|トヨタ自動車株式会社

トヨタ自動車株式会社は、製造現場が自らAIモデルを開発できる「AIプラットフォーム」を開発し、運用しています。

同社ではAI開発には専門知識をもつ人材が不足している背景があり、AIの活用が予定よりも進んでいないという課題がありました。

そこで解決策として、社内でAIプラットフォームを開発し、専門的な知識をもたない製造スタッフでも自身で必要なAIを開発できるようにしたのです。

結果、多くの人がAI化に取り組むようになり、現在では接着剤塗布の目視検査や射出成形機の異常検知などに活用されています。

「熟練暗黙知×AI」を実現し不具合予兆検知|SOLIZE株式会社

SOLIZE株式会社は、デジタルデータや3Dプリンティングなどの技術を活用したデジタルものづくりの会社です。

同社ではエンジニアと連携し、3Dプリンターに関する熟練暗黙知(個人の経験則にもとづくノウハウ)をAIに学習させ、自動化しました。結果、エンジニアの工数を削減できただけではなく造形品質も向上できたのです。

また属人化されていた判断のバラつきが削減され、熟練エンジニアと同じような不具合の予兆検知を実現できたため、顧客満足度の向上にもつなげられました。

ナレッジ活用AIで品質関連損失コスト削減|東洋エンジニアリング株式会社

東洋エンジニアリング株式会社は総合エンジニアリング事業を展開する会社です。

同社の課題は着工後の手戻りや不適合による品質関連損失コストの削減でした。課題解決のため、同社は案件履歴や不具合に関する要件、技術ドキュメントなど熟練者の暗黙知をAIに学習させました。

AIの導入によって、解釈違いなどによる属人化の防止、トラブルの再発防止などが可能になったのです。その結果、品質関連損失コストを削減し、顧客満足度の向上にもつなげられました。

農作物向けAIカットロボットの導入|株式会社スプレッド

植物工場で野菜や果物を製造している株式会社スプレッドでは、AI自動カットロボットを導入しました。

AI技術が活用された画像処理機能と独自のハードウェアにより、ロボットは不定形な植物を適切にカットできます。

たとえば、レタスの外観から芯の位置を推定し、カットすべき場所を自身で判断できます。

従来レタスの芯抜きには8人の人手が必要でしたが、ロボットの導入により完全な自動化を実現できました。

また、AIの搭載されていないロボットよりも芯抜きの精度が向上し、可食部の廃棄量の削減に成功しています。

VR空間での自動運転シミュレーション|株式会社バーチャルメカニクス・株式会社理経

株式会社バーチャルメカニクスと株式会社理経は、VR(仮想現実)を使ってAIを活用した自動運転のシミュレーションソフトを開発しました。

自動運転の実車によるテストは時間・コスト・場所の問題だけではなく、事故の危険や規制の壁などの問題があります。しかしシミュレーションソフトを使うと、道路や景色をコンピュータ上に再現し、現実に近い環境で安全にテストすることが可能です。

シミュレーションソフトによって、自動車メーカー以外の企業が自動運転のテストを行うこともできます。幅広い企業が自動運転を活用した課題解決に挑めるようになり、技術進化に向けて貢献しています。

異常検知で風力発電機の故障回避|ナブテスコ株式会社

ナブテスコ株式会社は鉄道車両用機器や航空機器などの製造、販売を行う会社です。

同社の課題は風力発電駆動装置の保守が困難であったことでした。過去に乱流・吹上風によって発電停止や部品交換作業が発生しており、多大な損失につながっていたのです。課題解決に向けて、同社はAIによる異常検知(データから異常を検出)システムを導入しました。

システムによって異常検知を把握できただけではなく、故障回避や状態監視機器の開発、新規事業の立ち上げにつなげられました。

調査レポート:製造業における生成AIの活用と課題

世の中を席巻している生成AI。製造業ではどのような使われ方が期待されているのでしょうか。現場への意識調査を行い、そのリアルな期待と課題をまとめました。

無料でダウンロード可能です。ぜひ参考にしてください。

製造業におけるAI導入ロードマップ

AI導入のメリットや事例をご覧になり、期待感が高まった一方、「何から手をつければ良いのか分からない」と感じているのではないでしょうか。

製造業におけるAI導入の成否は、技術そのものよりも、適切な手順でプロジェクトを進められるかにかかっています。

製造業のAI導入でよくある失敗パターンは、以下のとおりです。

| 目的が曖昧なまま始めてしまう | 解決したい課題が不明確なため、効果測定ができず頓挫します。 |

| 現場の協力が得られない | 現場にメリットが伝わっていないと、非協力的な態度を取られ、必要なデータ収集や運用がうまくいきません。 |

| データの質と量を軽視する | 不正確なデータや不足したデータでは、AIは期待通りの性能を発揮できません。 |

ここでは、これらの失敗を防ぎ、製造業におけるAI導入プロジェクトを成功に導くための、具体的な4つのステップをご紹介します。

ステップ1:目的の明確化と課題の特定

製造業におけるAI導入で最も重要な最初のステップは、「AIを使って何を達成したいのか」という目的を明確にすることです。

「AIを導入すること」が目的になってしまうと、プロジェクトはほぼ間違いなく失敗します。

まずは、自社が抱える課題を具体的に洗い出しましょう。たとえば、製造業における課題の例を2つ挙げます。

- 例1:製品Xの検査工程で、熟練作業員Aさんの目視に頼っており、不良品の見逃しが月5件発生している。

- 例2:ベテランの勘に頼っている需要予測が外れ、部品Yの過剰在庫が常に15%発生している。

このように課題を特定したうえで、「AIによる画像検査を導入し、不良品の見逃しをゼロにする」「AIで需要予測精度を上げ、過剰在庫を5%まで削減する」といった、具体的で測定可能なゴールを設定することが成功の鍵です。

ステップ2:データのアセスメントと収集

製造業におけるAIにとってデータは燃料です。目的を達成するために必要なデータが、社内に存在するか、収集可能かを確認しましょう。

確認事項の例は、以下のとおりです。

| 品質管理 | 不良品の画像データ、正常品の画像データは十分な量があるか? |

| 需要予測 | 過去の受注データ、生産データ、在庫データは電子化されているか? |

| 予知保全 | 設備のセンサーデータ(温度、振動など)は蓄積されているか? |

もし必要なデータがない、または紙の帳票などでしか残っていない場合は、データを収集・蓄積する仕組みを整えることから始める必要があります。

ステップ3:スモールスタートとPoC

いきなり全社や工場全体にAIを導入するのは、リスクもコストも高くなります。

まずは、特定の製品ラインや限定的な工程に絞って小さく始めるスモールスタートが鉄則です。

そして、本格導入の前にPoC(Proof of Concept:概念実証)を実施します。

PoCとは、限定的な環境でAIを実際に動かしてみて、「技術的に実現可能か」「期待する効果は得られそうか」を検証する小規模なトライアルのことです。ここで効果を確かめてから、次のステップに進むことで、大きな失敗を防げるでしょう。

ステップ4:本格導入と現場への定着

PoCで効果が実証できたら、いよいよ本格的な導入に進みます。PoCの結果を元に、より広範囲への展開や、システムの改善を行います。

ここで重要なのが、現場への定着です。新しいシステムを導入すると、現場の作業員から抵抗感が示されることも少なくありません。

AI導入の目的やメリットを丁寧に説明し、操作トレーニングを実施するなど、現場の担当者がスムーズに新しい業務に移行できるよう、手厚くサポートすることがプロジェクト成功の最後の鍵となります。

AIの導入・活用で製造業の生産性を向上できる

AIを活用すると情報の分断化がなくなり、新しい市場動向や情報にもとづいた判断ができるようになります。設計・調達・生産部門のコスト削減や属人化の解消も可能です。

また、製造業の営業部門にもAIを取り入れることで、営業戦略の最適化や営業担当者のスキル均一化に活用できます。

Salesforceでも製造業向けのCRM「Manufacturing Cloud」を提供しています。

「Manufacturing Cloud」では、顧客情報の管理や正確な需要予測が可能です。AIにより営業戦略や生産計画の最適化を図れるようになります。

以下からデモ体験や30日間のトライアルができますので、営業戦略や生産計画の立案を効率化させたい方は、ぜひお試しください。

▶Manufacturing Cloudのデモ動画はこちら

▶Manufacturing Cloudの30日間無料トライアルはこちら

ご相談・お問い合わせ

セールスフォースの製品、価格、導入など、ご不明な点がございましたらお気軽にお問い合わせください。専門担当者がお答えします。